Förderband für Schüttgut Typ TC400

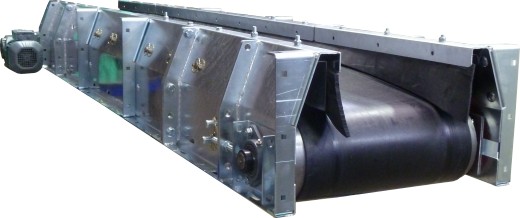

Das Schüttgutförderer Typ TC400 wurde speziell für die Verkettung von Maschinen und den mobilen Einsatz konstruiert.

Das Traggerüst besteht aus einem linken und rechten Seitenteil. Die gemuldeten Tragrollen sind pendelnd im Gerüst gelagert.

Das Förderband kann auch als Steigband oder Steilförderband in Verbindung mit einem Gummisteilfördergurt verwendet werden.

Das Förderband zeichnet sich durch die spezielle Gerüstkonstruktion aus. Das Traggerüst ist komplett geschlossen und bietet damit größtmögliche Sicherheit.

Die kompakte Bauweise eignet sich besonders bei der Verkettung von Maschinen wie Siebe oder Brecher, in Recyclinganlagen oder Betonwerken, im Bereich Steine und Erden, Sand und Kies sowie in der Landwirtschaft.

Das Förderband Typ TC400 kann auch als Steigförderband mit Gummisteilfördergurt eingesetzt werden.

Als Antrieb kann neben einem Getriebemotor auch ein Trommelmotor verwendet werden.

Für den Einsatz an mobilen Geräten wie Brecher oder Siebanlagen kann das Förderband auch mit einem Hydraulikmotor angetrieben werden.

Der Schüttgutförderer TC400 kann in Abhängigkeit der Förderlänge an einem Stück mit einem Mobilkran oder einem geeigneten Hubgerät transportiert und aufgestellt werden.

Dadurch ist die Montage und Demontage besonders effektiv.

Förderband für Schüttgut Typ TC-S

Das Schüttgut-Förderband TC-S ist modular aufgebaut. Es besteht aus dem Antriebsmodul, dem Umlenkmodul und dem Gerüstmodul.

Die Förderband-Module sind in der Bandbreite 500mm, 650mm, 800mm, 1000mm und 1200mm in zwei Ausführungen lieferbar.

Durch die Modulbauweise kann das Standard-Förderband für Schüttgut kostengünstig, auch nachträglich, erweitert werden. Definierte Schnittstellen ermöglichen den einfachen Anbau von Schurren, Materialführungen oder Fahrantrieben.

Das Antriebsmodul ist als Kopfantrieb mit Aufsteck-Getriebemotor ausgelgt. Alternativ können zwei Getriebemotoren angebaut werden.

Die Antriebswelle ist mit Spannsätzen in der Antriebstrommel befestigt. Der Rollenmantel ist gummiert mit einem Rautenprofil.

Der Standard-Antriebsrahmen TC-S-AST besteht aus gekanteten und geschweißten Seitenteilen. Die Stege sind mit einer Lochleiste versehen und dienen der einfachen Befestigung verschiedener Anbauteile an das Förderband.

Bei leichten Anwendungen und geringen Leistungen kann das Förderband für Schüttgut auch mit dem günstigeren Antriebsmodul TC-S-ASTL betrieben werden.

Alternativ kann das Förderband für Schüttgut auch mit einem Trommelmotor angetrieben werden.

Bei dem Umlenkmodul ist die Umlenktrommel zum Spannen des Fördergurtes beweglich gelagert. Es wird daher auch als Spannstation am Schüttgut Förderband bezeichnet.

Die Achse der Umlenktrommel ist auch hier mit Spannsätzen in der Rolle befestigt. Die Lagerung erfolgt über zwei außen liegende Steh- oder Flanschlager. Im Vergleich zu innengelagerten Umlenktommeln sind die Lager so besser gegen Verschmutzung geschützt.

Die Standard Umlenkung bei dem Schüttgut Förderband ist die TC-S-UST. Sie besteht aus zwei gekanteten und geschweißten Seitenteilen. Ein umlaufendes Lochbild erlaubt die mühelose Montage von Materialführungen, Trichtern oder kleinen Zwischenbunker direkt auf das Umlenkmodul. Bei diesem Schüttgut Förderband wird der Fördergurt mit einer innenliegenden Spannspindel gespannt.

Alternativ kann bei bei einem kurzen Schüttgut Förderband das günstigere Umlenkmodul TC-S-USTL verwendet werden.

Förderband Schüttgut - Spannstation

Bei einem langen Schüttgut-Förderband werden spezielle Spannstationen verwendet. In Abhängigkeit der Antriebsleistung, Beladegewicht und Fördergurtlänge wirken je nach Betriebssituation (Anfahren, Bremsen, Überladung...) unterschiedliche Kräfte auf den Gummi-Fördergurt. Daraus resultiert eine ständige Längenänderung im Fördergurt. Um das Gesamtsystem im Gleichgewicht zu halten muß die Längenänderung im Fördergurt mit einer Spannstation ( Fördergurtspeicher ) kompensiert werden.

In der Regel wird die Spannstation bei dem Förderband für Schüttgut mit einer gewichtsbelasteten Umlenktrommel gewährleistet. Hierbei unterscheidet man zwischen eine Zwischenspannstation und eine Spannstation an der Umlenkung.

Die Zwischenspannstation kann liegend oder hängend ausgeführt werden. Der Vorteil besteht darin, dass sie optimal (direkt hinter dem Antriebsmodul) montiert werden kann. Die relativ hohe Bauhöhe kann jedoch ein Nachteil sein.

Die Spannstation an der Umlenkung wird in der Regel liegend ausgeführt. Hierbei wird das komplette Umlenkmodul auf einem beweglichen Schlitten montiert und mit Gewichten gespannt.